多繩摩擦式提升機天輪裝置常見故障

多繩摩擦式提升機的天輪裝置因承受工作載荷大、使用環境惡劣、維護困難等因素,多發生天輪異響、軸瓦聯接螺栓剪斷、軸瓦磨損、輪輻斷裂等問題。根據天輪裝置的結構及應用工況,對故障形式進行了分類,指出 了故障原因為潤滑不良、鋼絲繩張力不平衡、提升中心線偏斜、使用環境惡劣等,并從維修與維護、設計與制造、安裝與使用等環節提出了相應的解決方案。落地式多繩摩擦式提升機是礦山開采中重要的運輸設備,核心部件天輪裝置對提升鋼絲繩起支撐和導向作用,其安全性和可靠性對礦井安全生產影響極大。

天輪裝置多處于露天環境,安裝在井架之上,工作在低速重載、頻繁啟動、反復換向、加速減速、制動停止等工況下,其承受的載荷很大,尤其是啟動、加減速、制動停止時,因受沖擊而使得所受載荷大大超過了提升機的最大靜張力。工作載荷大、使用環境惡劣、維護困難是天輪裝置所處工況的主要特點。隨著落地式多繩摩擦式提升機的廣泛使用,天輪裝置也成為提升機故障率較高的部件之一,常見的故障形式有天輪裝置異響、軸瓦聯接螺栓剪斷、軸瓦磨損嚴重、輪輻斷裂等。洛陽天輪襯墊

1 天輪裝置結構概述

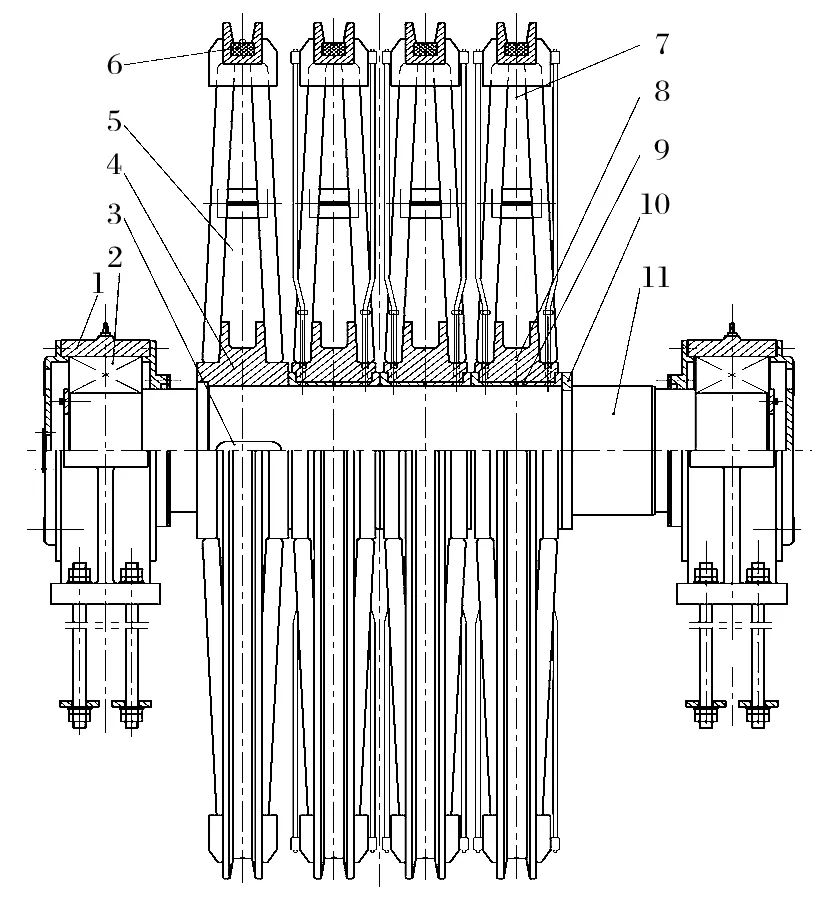

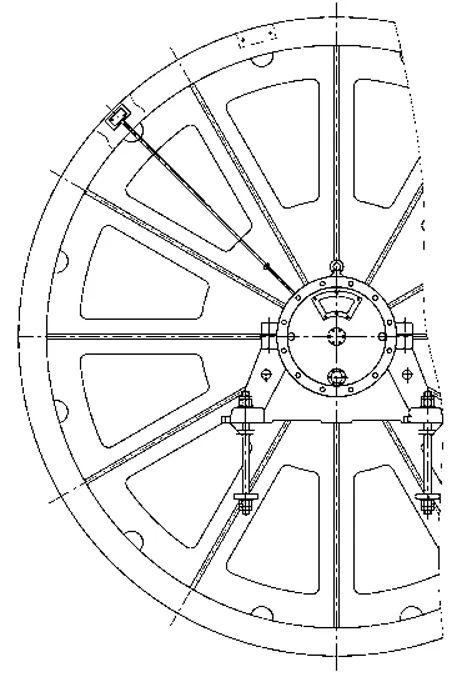

多繩摩擦式提升機天輪裝置的結構如圖 1 所示,主要由天輪軸、固定輪、游動輪、軸瓦、軸承座、主軸承、天輪襯墊及卡箍等組成。其中 1 個輪子為固定輪,其他均為游動輪。固定輪采用平鍵與天輪軸連接;游動輪內孔裝有軸瓦,軸瓦采用螺栓與游動輪連接。當各根鋼絲繩的線速度不完全相同時,每個游動輪與天輪軸之間可以相對轉動,以消除各輪子因線速度差異而產生的附加力矩。

圖1 天輪裝置的結構

1.軸承座 2.主軸承 3.平鍵 4.固定輪轂 5.固定輪 6.襯墊 7.游動輪 8.游動輪轂 9.軸瓦 10.卡箍 11.天輪軸

2 天輪裝置常見故障形式

天輪裝置受力大,工作環境惡劣,經常發生不同形式的故障,又因其安裝在較高的井架上,不便于檢查、維護或更換。一旦天輪裝置出現問題,輕則導致停產,重則可造成安全事故。

天輪裝置常見的故障形式有以下幾種:

(1) 運行噪聲大,天輪裝置出現異響;

(2) 軸瓦聯接螺栓剪斷;

(3) 軸瓦磨損嚴重;

(4) 卡箍磨損;

(5) 輪輻焊縫開裂或輪輻斷裂;

(6) 襯墊偏磨嚴重,繩槽深淺不一;

(7) 天輪偏擺超差。

其中,故障 (1)~ (4) 發生的頻率相對較高,多為天輪軸瓦潤滑問題引起的,且各問題經常伴隨發生;故障 (5) 多為天輪環境問題引起的;故障 (6)、(7) 多為天輪裝置安裝、運行問題引起的。

3 天輪故障原因分析

3.1 天輪軸瓦受力分析

以 4 繩天輪為例分析,理想狀況下 4 根鋼絲繩線速度相同且同步,游動輪與天輪軸之間沒有相對轉動,但實際上因為每根鋼絲繩的張力存在差異,導致每個輪體的轉動速度也不完全一致。設計固定輪與游動輪的目的就是為了適應這種情況,并且輪子之間預留有 0.2~0.5 mm 的間隙,使 4 個輪子可以實現不同的轉動速度。

天輪裝置工作時,鋼絲繩帶動固定輪和游動輪轉動,固定輪在平鍵的作用下帶動天輪軸轉動。當游動輪與固定輪轉速不同時,游動輪軸瓦與天輪軸就產生相對轉動,二者之間發生滑動摩擦;同時,軸瓦與游動輪轂之間的聯接螺栓受到剪切力作用。

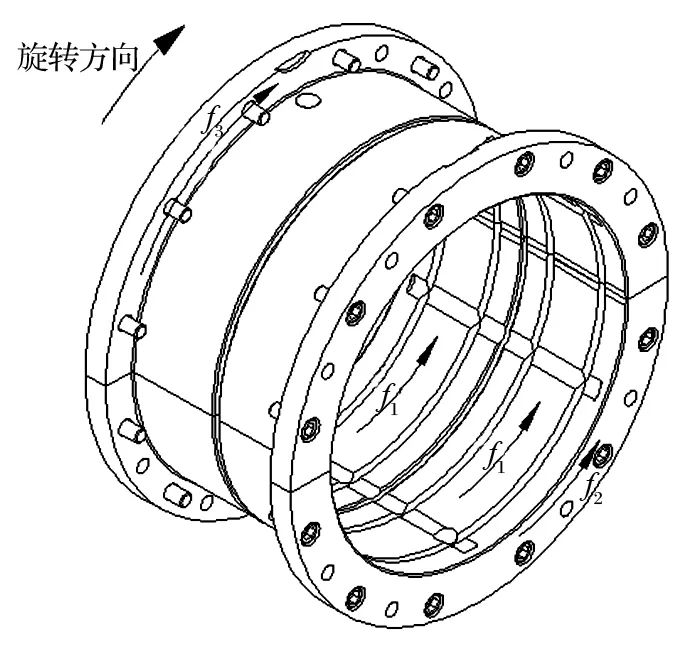

軸瓦的受力情況如圖 2 所示。f1 為軸瓦內孔與天輪軸的摩擦力,f2 為軸瓦外端面與輪轂或卡箍摩擦力,f3 為軸瓦法蘭內端面與游動輪轂之間因螺栓把合產生的摩擦力。其中,f1 與軸瓦正壓力和摩擦因數正相關,f2 與軸瓦端面擠壓力和摩擦因數正相關,f3 與螺栓擰緊力矩正相關。當 f1+f2< f3 時,軸瓦磨損,螺栓不受剪切力;當 f1+f2>f3 時,軸瓦磨損,螺栓還會受剪切力。

圖2 軸瓦的受力分析

當軸瓦潤滑不良或天輪受到非正常沖擊時,f1 增大;當天輪裝置中心線與摩擦輪中心線存在偏差或游動輪竄動、軸瓦受到軸向力時,f2 增大,導致聯接螺栓所受剪切力增大。天輪裝置長期在這種情況下運行,就會發生軸瓦磨損嚴重或聯接螺栓剪斷的情況,進而導致天輪裝置產生異響。

根據經驗,軸瓦聯接螺栓剪斷時,與固定輪相鄰的游動輪和最外側的游動輪軸瓦螺栓損傷較嚴重。其原因是天輪可能受到某種外力引起的軸向力,使得 3個游動輪都沿軸向往一側偏斜,軸瓦互相擠壓、互相摩擦,最外側的游動輪受擠壓力尤為嚴重,最終增加了軸瓦端面的摩擦力,提高了此處軸瓦聯接螺栓所受的剪切力。而這種外力可能是由于提升容器非正常擺動或罐道偏斜等因素導致的。

鋼絲繩導致的軸向力會產生疊加、放大效應,游動輪向同側運動后,抵消了軸瓦軸向 0.2~0.5 mm 的間隙,力疊加,磨損加劇,并形成惡性循環。

3.2 環境因素影響分析

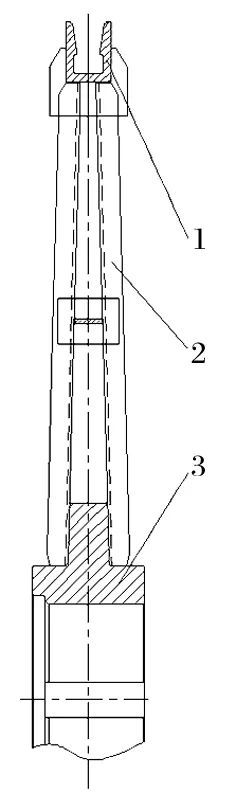

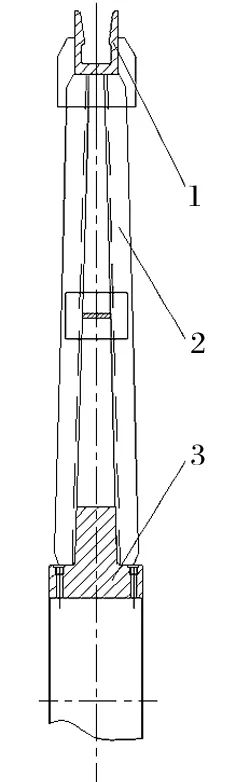

天輪輪子分為固定輪 (見圖 3) 和游動輪 (見圖 4)兩種,它們一般為鑄焊式結構,即每個輪體由鑄造或鍛造的輪緣、輪轂與槽鋼組成的輪輻焊接而成。

圖3 固定輪結構 圖4 游動輪結構

1.輪緣 2.輪輻 3.固定輪轂 1.輪緣 2.輪輻 3.游動輪轂

天輪輪輻損壞主要有以下幾個原因:

(1) 天輪裝置輪子承受的載荷較大,并且工作時受到交變應力的影響,易引起材料疲勞;

(2) 天輪裝置所處環境惡劣,經常受到雨雪侵蝕,容易發生銹蝕現象,尤其對天輪輪輻影響較大;

(3) 處于極端低溫或極端高溫環境的天輪裝置,長期運行時,自然環境下對天輪材料的機械性能產生較大影響。

以上原因都可能導致天輪異響、輪輻焊縫開裂,甚至輪輻斷裂。

3.3 其他影響因素

3.3.1 天輪裝置安裝問題

在天輪裝置安裝的諸多要求中,有兩個主要因素:天輪裝置底座的水平度、天輪軸軸心線與垂直于天輪軸的提升中心線的垂直度。天輪裝置的一般安裝要求如下:

(1) 天輪裝置的中心線與提升中心線應重合,其偏差不應大于 1 mm;

(2) 天輪裝置底座的水平度不超過 0.05/1 000;

(3) 天輪軸軸心線與垂直于天輪軸的提升中心線,在水平面內的垂直度不應超過±0.15/1 000。

如果前期安裝或因井架變形、基礎沉降等而導致不能達到以上要求時,就會改變天輪輪體受力狀況,甚至產生軸向力,進而引起襯墊偏磨、輪體竄動、軸瓦偏磨、甚至天輪偏擺超差等問題。

3.3.2 鋼絲繩張力不平衡

襯墊繩槽直徑偏差、鋼絲繩長度偏差及剛度偏差等,會使長度較大的鋼絲繩受到較小的張力,長度較小的鋼絲繩受到較大的張力。為使鋼絲繩受力平衡,通常使用調繩器來調節。但調繩器使用不當,比如調繩液壓缸漏液,造成調繩液壓缸無壓或者欠壓,使某根鋼絲繩不受力或少受力;單根鋼絲繩伸長量超過調繩液壓缸調整極限,使單根鋼絲繩不受力或受力較小,調繩器無法起到平衡多根鋼絲繩受力的作用;當提升中心線和罐道位置發生偏移時,罐道對罐籠形成向上或向下的阻力,從而使罐籠作用在提升繩上的力不均勻。當各鋼絲繩受力不均時,各輪體受力也不均,引起襯墊磨損、軸瓦磨損或天輪異響。

4 故障解決方案

針對上述影響因素,可采取以下解決方案。

4.1 制訂加油維護制度

制訂加油維護制度并嚴格執行,為天輪裝置提供良好的潤滑條件。油脂選擇、加油維護和軸瓦清洗建議參考以下要求進行。

(1) 油脂選擇 軸瓦潤滑脂一般采用 1~ 3 號極壓鋰基潤滑脂。日常維護時,用戶可根據當地不同季節、溫度,選擇合適牌號的潤滑脂。

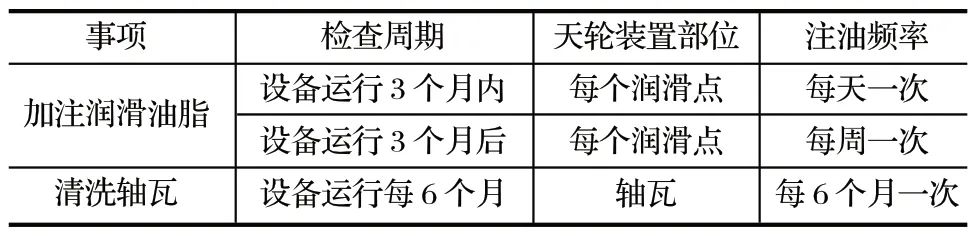

(2) 加油維護 加油維護計劃如表 1 所列。

表1 潤滑油維護計劃

(3) 軸瓦清洗方法 天輪管路中和軸瓦內的潤滑脂很可能變質失效、風干,附著在油管內壁和軸瓦油槽中,甚至形成堵塞,必須定期對其進行清洗,保證油路暢通。軸瓦清洗時,將煤油或其他清洗劑通過輪緣上的注油孔注入油路,從游動輪輪轂中部出油口(此口也可以做注油口使用) 流出,清洗完成后用螺塞封堵。

4.2 天輪裝置結構優化

天輪裝置故障的發生也與天輪裝置本身的結構相關,對天輪裝置的部分結構進行相應的改進優化,可提高天輪裝置的適應性。

(1) 增大軸瓦聯接螺栓規格、強度或增加螺栓數量,以提高軸瓦聯接螺栓整體強度和抗剪切能力。

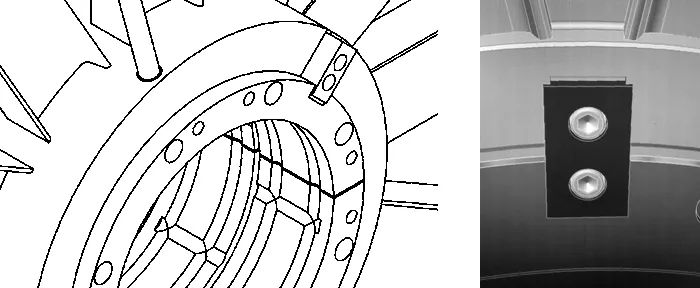

(2) 增加軸瓦端面定位鍵 (見圖 5),以提高抗剪能力,減小螺栓受到的剪切力。

圖5 軸瓦定位鍵

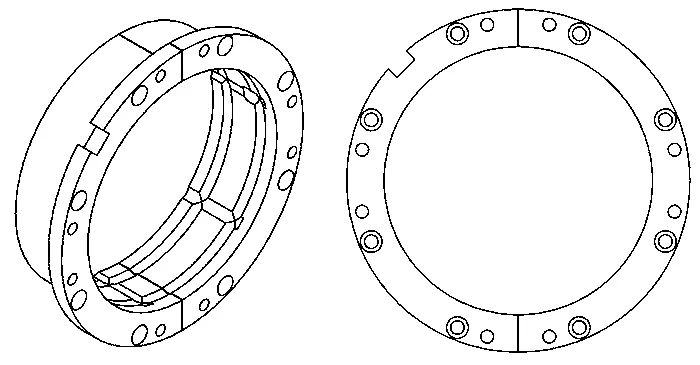

(3) 改進加工工藝,采用無縫加工工藝 (見圖 6),以提高軸瓦加工精度和整體性,消除軸瓦竄動空間。

圖6 無縫軸瓦結構

(4) 改善軸瓦潤滑油槽結構,采用井字形縱橫交錯的油槽形式,以加大軸瓦油槽的有效長度,增加油槽深度,以提高儲油量,改善潤滑效果。

4.3 自動加油式天輪裝置設計

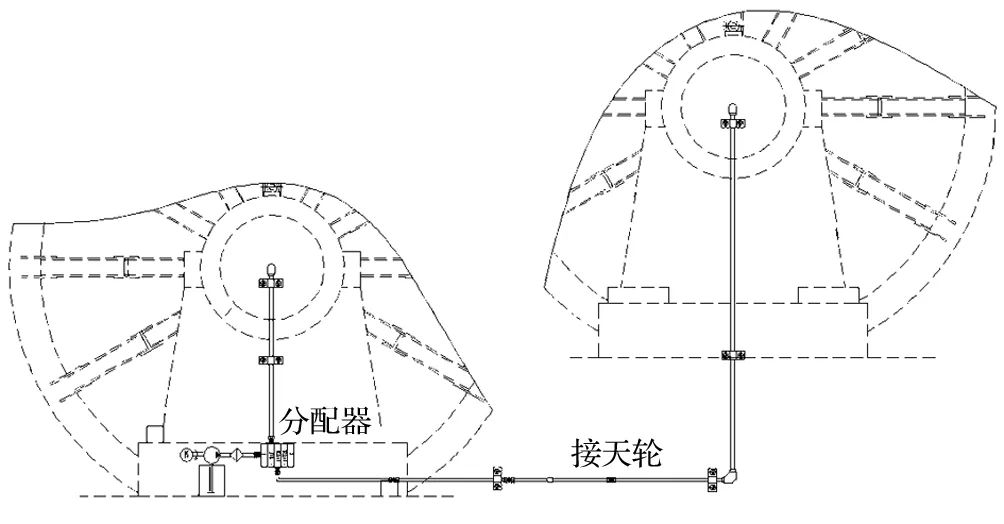

天輪裝置安裝在較高的井架上,不便于人工對其進行潤滑,現場難以保證足夠的加油頻率。同時,天輪裝置往往采用油脂潤滑,如果不及時補油,會導致潤滑油變干,甚至堵塞注油孔,最終無法潤滑軸瓦。天輪裝置在潤滑不良的情況下工作,將導致軸瓦嚴重磨損甚至燒瓦。為此,設計了電動泵自動加油式天輪裝置,如圖 7 所示。

圖7 自動加油式天輪裝置

自動加油式天輪裝置通過管路與旋轉密封裝置將電動加油泵與天輪軸游動輪一側的中心孔相連通,將潤滑油脂從天輪軸軸向深孔和每個游動輪對應位置的徑向孔,加注到各個游動輪的軸瓦處。人員不必爬上井架,在地面機房就可以對該裝置進行操控,而且不必停車就可以加注油脂,從而實現定期自動加油的目的。

4.4 滾動軸承式游動輪結構設計

軸瓦與軸是開放式結構,為滑動摩擦形式,與滾動軸承相比,加油頻率高、維護量大、壽命短,而滾動軸承定期更換一次油脂就能長期正常使用。根據滑動軸瓦和滾動軸承各自的特點,結合天輪裝置工作的實際情況,在天輪裝置游動輪上采用滾動軸承支撐的結構,比傳統使用軸瓦支撐的結構具有非常顯著的優點。

4.5 加裝天輪防護設施

針對環境因素對天輪輪輻材質性能產生影響的問題,建議具備條件的現場可對天輪裝置加裝防護設施,比如在天輪裝置井架安裝平臺增加圍擋、防雨棚等,甚至可將天輪裝置與主軸裝置之間的鋼絲繩也用圍擋保護起來 ,優化天輪裝置工作環境。這對于處于雨雪充沛、極端高/低溫環境的礦山設備尤其重要。在國內南方地區,它可減少雨水對天輪裝置的影響;在北方地區,它有利于天輪裝置保溫,減少雨雪及低溫環境對天輪裝置的影響。

4.6 輻板式天輪結構設計

對于井架高度特別高或其他一些原因,導致增加防護措施難度較大的礦山,可采用輻板式結構天輪裝置,如圖所示。不同于一般天輪輪體采用槽鋼輻條式,輻板式天輪的輪緣與輪轂采用輻板、肋板連接,輻板分別與輪緣、輪轂焊接在一起。輻板式受力方式與輻條式不同,不會出現斷裂現象。

4.7 使用維護注意事項

(1) 在安裝天輪裝置時,使用單位應嚴格按照相關安裝規范和廠家說明書進行安裝,吊裝運輸時需注意起吊方式和起吊位置,確保天輪輪體不發生變形,盡可能利用專用起吊工具進行吊裝;

(2) 日常使用中,應結合實際情況制訂加注油制度,定期清洗軸瓦及注油管路,確保油路通暢、潤滑良好;

(3) 定期檢測天輪井架是否有變形、基礎是否有沉降等情況,確保天輪中心線、水平度、井筒中心線對中度等符合相應要求。

5 結論

天輪裝置發生故障是一個復雜的過程,應全面、系統地分析問題。筆者主要從天輪裝置軸瓦潤滑、天輪環境、安裝使用幾方面對天輪異響、軸瓦螺栓斷裂、輪輻斷裂等故障進行分析,并提出相應的解決方案。

(1) 在軸瓦潤滑方面,可制訂加油制度并嚴格執行,也可采用自動加油式天輪裝置或滾動軸承式游動輪結構天輪裝置。

(2) 在環境因素方面,可加裝天輪防護措施,也可采用輻板式天輪裝置。

(3) 對于目前現場在用的天輪裝置,如果出現上述問題,建議有條件時,可以按照原有安裝尺寸定制一組新結構的天輪裝置作為備件,對其中一組原天輪裝置進行替換,原天輪裝置拆下后進行返修或局部改造,返修或局部改造完成后,再對另一組原天輪裝置進行替換,在不影響生產的情況下對天輪大修。