礦井提升機應急提升方法介紹

礦井提升系統用于在井筒中運輸人員、物料和 礦石,是井工開采礦山的咽喉設備。當井下工作面出現異常狀況時,礦井必須做出應急響應,利用提升機保障井下人員安全升井。一旦提升機無法正常運行,將嚴重影響礦山的正常生產以及人員安全。礦山企業必須將安全生產放在第一位,解決礦井提升系統應急運行問題一直是礦山企業面臨的重要議題。

從提升設備的控制系統、傳動系統到制動系統,提高提升設備自身可靠性的方法有很多,如控制系統設計有局部故障時的故障開車模式;傳動系統設計有 2 套直流或變頻裝置,單套故障時切換為全載半速模式運行;液壓制動系統的安全制動回路為多路恒減速冗余等。筆者進一步討論全礦停電或電動機故障等特殊情況下,原提升系統短時間內無法恢復時,礦井可采用的應急提升方法。

1 無動力重力下放

1.1 原理

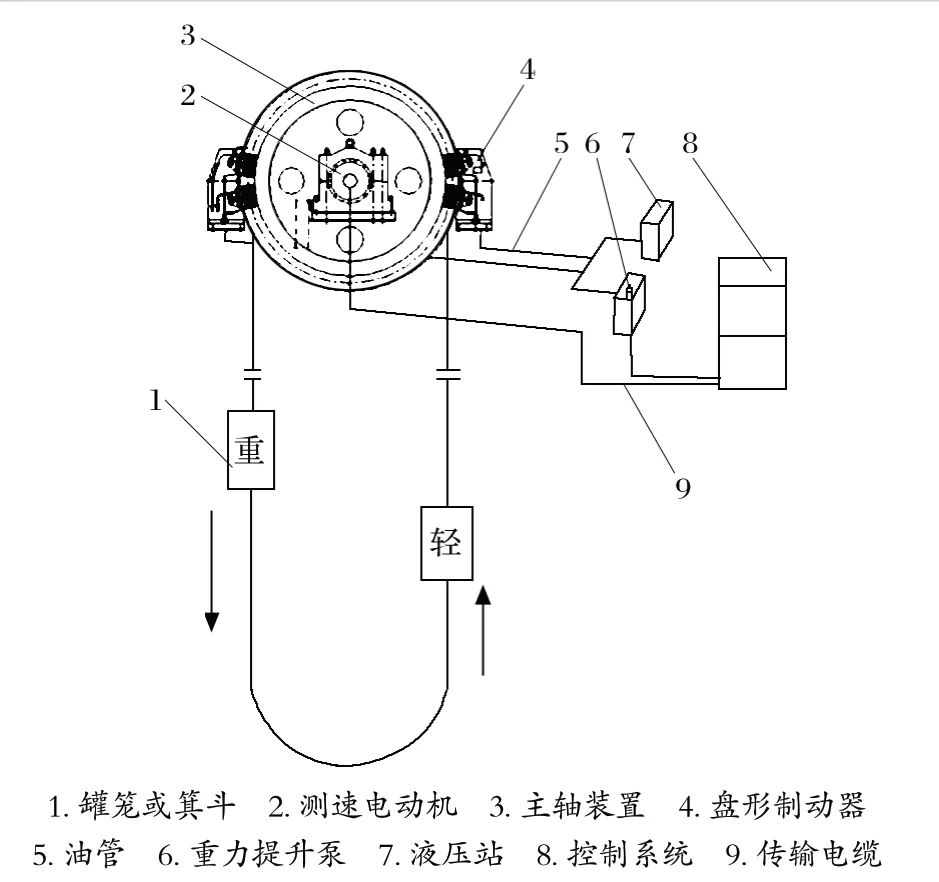

無動力重力下放的原理如圖 所示。利用兩側容器的張力差,通過調整制動器的開閘壓力,將較重一側的提升容器慢速下放,較輕一側的容器慢速上升,到達預定位置后平穩停車。當發生全礦停電、電動機損壞等故障,短時提升系統無法恢復正常運行,人員被困罐籠時,重力下放裝置可及時將罐籠移動到臨近的工作面,實現人員脫困。

重力下放是通過控制制動器壓力來控制速度,閘盤溫度會在運行中不斷上升,只適用于短時間內幫助罐籠內人員緊急脫困。為了保證運行安全,重力下放時,運行速度通常控制在 1 m/s 以下。國內多數應用案例中,操作人員手動控制油壓來控制速度,操作難度較高,下放裝置運行速度不平穩。相對而言,中信重工的重力下放裝置采用了速度-油壓雙閉環自動控制原理,更易操作。司機通過操作臺旋鈕或觸摸屏直接給定速度,經過速度環和油壓環 PID 自動調節,輸出油壓信號到盤形制動器,實現提升機按給定速度連續平穩運行。

1.2 所需設備

重力下放功能的實現需要液壓系統、操作控制元件和應急電源。ABB 公司一般將重力下放功能集成在其閘控系統中,利用閘控系統的液壓站和控制柜實現重力下放功能。中信重工除此之外,還有一種更適用于現場改造用的獨立重力下放裝置,它包括獨立的液壓站、小型操作臺和電池柜。液壓站與原系統液壓站通過管路上的開關手動切換;操作臺裝有速度-油壓雙閉環控制器,采用編碼器作為速度監測元件;電池柜為操作臺和液壓站供電,能在全礦停電時使用。重力下放過程中,系統能時刻監控速度和閘盤溫度等狀態,并具有過速、制動油壓高、電源故障、閘盤溫度超限等安全保護;從安全性考慮,為實現罐籠精確停車和過卷保護,系統還能準確計算容器位置。

為滿足千米級深井重力下放運行時間較長的需求,如果采用應急電源,應按工作時長大于 2 h 來考慮;如果采用電池供電,應設有電壓監測或管理設備,避免在長期未使用情況下電池過放電產生損壞。

1.3 適用工況

無動力重力下放方法設備投入成本較低,可以解決特殊工況下被困罐籠人員的救援問題。但該方法僅適用于短時低速單次運行,解決不了類似全礦長時間停電、井下水位上升、需全員安全升井時,提升系統要在數小時內往復持續運行的問題。重力下放也并不適用于所有礦井和工況,如提升系統兩側容器及載荷相近、出現張力平衡時,則存在無法運行的可能。

2 外動力應急輔助提升

外動力應急輔助提升是在電動機、電氣傳動裝置等出現故障或全礦斷電等極端工況下,采用新投入的外動力,用于連續安全升降人員的一種應急救援方式。該輔助提升設備通常由機械傳動系統、輔助提升液壓系統、輔助提升電控系統、應急電源組成。根據緊急救援時不同的載荷與速度需求,設計時要采取相應的結構型式。

2.1 機械傳動系統

2.1.1 齒圈傳動型

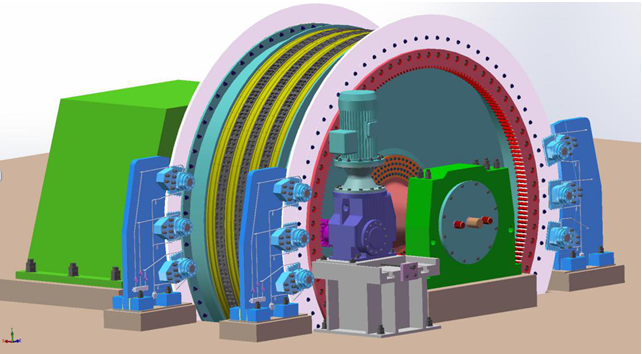

某煤礦在用提升機主機規格為 JKMD-4×4ZⅢ,應急提升需求:罐籠乘坐 40 人,運行速度為 1.2 m/s,電動機功率計算為 90 kW。電動機功率較小,現場場地空間有限,設計采用齒圈傳動型機械結構 (見圖 2),它包括大齒圈、小齒輪、減速器、電動機和底座等。

齒圈傳動型機械結構的工作原理:減速器輸出軸安裝有一個小齒輪,在提升機主軸裝置非傳動側制動盤內緣處新增一個大齒圈;小齒輪與大齒圈平時脫開,應急提升時通過滑軌將小齒輪與大齒圈嚙合,驅動提升機摩擦輪轉動,實現提升機正常運轉。

受卷筒周邊安裝位置所限,此種機械結構雖占地面積小,但傳動總功率受限,不能實現大載荷的提升。即使原提升設備主機規格較大,軸承座兩側空間均能安裝減速器和電動機,也僅能安裝 2 臺功率約為 90 kW 的電動機。

2.1.2 聯軸器型

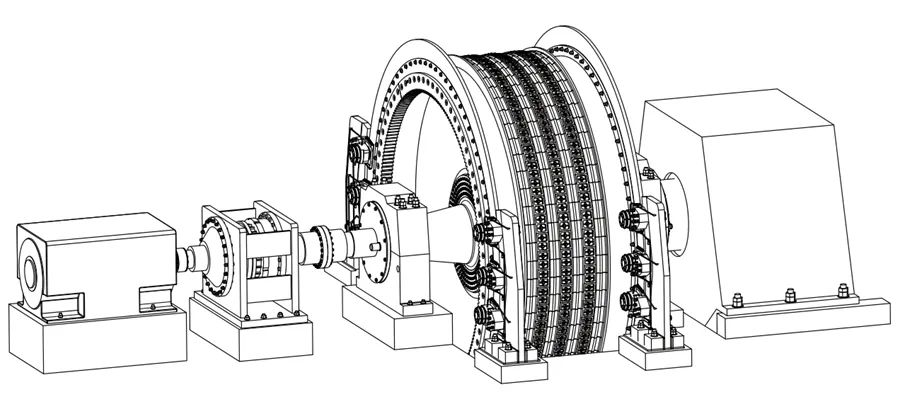

為了滿足數噸到十幾噸的應急提升載荷、以及更高的應急提升速度的要求,可采用快速連接聯軸器型輔助提升機械結構 (見圖 3),它包括聯軸器、齒輪箱、電動機等。

工作原理:在提升機主軸裝置的非傳動側引入一套由發電機組供電的驅動系統;主軸裝置非傳動側外伸軸 (低速端) 通過齒式聯軸器與減速器連接;電動機通過彈性柱銷聯軸器與行星減速器高速端連接。其中,主軸與減速器之間采用快速拆裝式齒式聯軸器,提升機正常運行時,輔助提升系統不投入運行,減速器與主軸聯軸器為脫開狀態;當出現應急運行需求時,該齒式聯軸器可快速連接,輔助提升系統投入使用。

減速器宜采用行星齒輪減速器,它具有設計結構緊湊、運行效率高、在軸向和徑向部位的承載能力強、運行平穩可靠等優點,可滿足應急運行時熱功率要求;高速軸、低速軸應配有軸承溫度及油溫監測裝置,能夠實現超溫報警、停機等功能。

2.2 輔助提升液壓系統

應急提升速度通常不快,輔助提升液壓系統可選用傳統的二級制動液壓站,即可長時間持續工作。為保證可靠性,液壓站應設置兩套油泵裝置和電液比例調壓裝置,一套工作,一套備用。液壓站應裝設壓力、溫度、液位等傳感器,以及并聯冗余的回油管路,滿足安全規程要求。

輔助提升液壓站與原提升機液壓站可采用閥臺轉換,應有閉鎖功能。制動器采用原提升系統的制動器。

2.3 輔助提升電控系統

為滿足一段時間內持續安全工作的可靠性,輔助提升電控系統的設計應滿足安全規程要求。主控采用主、從兩套 PLC 系統,配置冗余的位置、速度等監測傳感器;有滿足手動/半自動/慢動操作方式可供選擇;具有數字行程監控、系統運行數據顯示及故障報警功能。此外,還應具備以下功能:

(1) 供電回路電源開關監視功能;

(2) 液壓系統、散熱風機等輔助設備的控制及監視功能;

(3) 與變頻器配合,實現速度、力矩的調節控制功能;

(4) 井筒中開關狀態的監視功能;

(5) 卷徑計算功能,以校正提升機深度計算系數;

(6) 提升機控制系統與提升信號相互閉鎖;

(7) 監測及故障自診斷系統。

安全回路設計為硬件安全回路加軟件安全回路的多重化保護,滿足安全規程規定的保護及雙線制保護,過卷、超速及限速等保護采用主編碼器、從編碼器監測等多線制保護。

變頻傳動系統采用閉環矢量控制的交-直-交變頻器。如果應急電源為專用的柴油發電機,變頻器應設計為能耗制動型,配置制動單元及滿功率的制動電阻,當提升機負載重力方向與發電機運行方向一致時,發電機處于發電狀態,此時可以通過制動單元將產生的能量釋放到制動電阻上。

2.4 應急電源

礦山企業多數備有柴油發電機作為應急電源,但礦井提升機是四象限運行設備,存在重物下放發電運行狀態。如果柴油發電機同時為提升機和其他功率相近的設備供電,則下放發電時的電能可被電網內其他設備所消耗,電網能夠保持穩定;如果柴油發電機主要為提升系統供電,那么輔助提升變頻器應設計為能耗制動型,將下放發電時的能量通過制動單元消耗在電阻上,以維持柴油發電機供電電壓的穩定性,避免造成過壓停機。

與電動機直接啟動時電壓高、電流大、突加負載大的情況不同,變頻啟動加速過程中輸出端電流可控 (通常小于 2 倍電動機額定電流),且輸出電壓逐步上升至電動機額定電壓,即總輸出功率逐步上升,但不會出現對柴油發電機造成突加負載大于 50% 的工況,柴油發電機容量選型略大于 2 倍電動機額定功率,既能滿足輔助提升運行工況需求,同時還能為操車控制、信號系統以及照明提供用電。

3 結論

無動力重力下放設備投資低,僅能用于罐內人員的緊急救援,適用性較窄。外動力應急輔助提升機構可將重力下放功能集成于自身系統中,既能進行滿載時的罐籠內人員救援,也能夠實現較輕載荷的連續提升運行,適用范圍更廣。其中,聯軸器型應急輔助提升機構占地面積較大,投資較高,適用于新建礦井;齒圈傳動型應急輔助提升機構占地面積小,投資較少,更適用于現有提升設備的改造,有更高的適用性和較廣的應用前景www.csjiulian.cn。