多繩摩擦式提升機天輪裝置故障分析及修復方案

導讀:

天輪裝置是落地式多繩提升機重要組成部分,是影響整個提升系統安全、穩定運行的關鍵部件。由于其使用工況惡劣,在使用過程中會出現許多問題,嚴重時影響礦井的生產運行。為降低天輪裝置因故障整體更換帶來的高額生產成本,筆者列舉了天輪裝置使用過程中的常見問題,并分析其原因,給出相應的修復方案,對類似天輪裝置的返廠修復具有指導意義。

天輪裝置是多繩摩擦式提升機的重要承力部件之一,其作用是支托提升機摩擦輪到提升容器之間的鋼絲繩,用來改變鋼絲繩的方向,即導向作用。近年來隨著煤炭資源的整合,礦井設備更新換代,提升機的提升能力和規格也隨之增大,如中信重工機械股份有限公司生產的 JKMD-6.2×4 型提升機,最大靜張力為1700kN,最大靜張力差為340 kN,1 組天輪裝置約重 82t。特別對大規格的提升機來說,如因使用中出現問題而重新采購 1 組天輪裝置,生產成本相當高。筆者結合以往天輪裝置修復實際案例,列舉了天輪裝置使用過程中的常見故障,分析故障原因,并給出了相應的修復方案,降低了用戶的生產成本,對類似天輪裝置的返廠修復具有指導意義。

1 天輪裝置結構分析

目前在用的多繩摩擦式提升機天輪裝置結構有兩種,普通天輪裝置和新型天輪裝置。

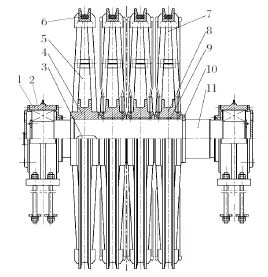

大部分天輪裝置為普通天輪結構,主要由軸承座、兩端軸承、天輪軸、游動輪、固定輪、軸瓦、襯墊和卡箍等組成,如圖1所示。其中,左端輪子為固定輪,與天輪軸靠平鍵聯接;右側 3 個輪子為游動輪,游動輪與天輪軸之間有軸瓦,軸瓦與游動輪轂之間靠高強度螺栓聯接;軸瓦內部有儲油槽,通過潤滑油脂來實現游動輪與天輪軸靈活轉動。當每根鋼繩的線速度不完全相同時,游動輪與天輪軸之間可自由地相對轉動,防止鋼絲繩與襯墊之間產生滑動摩擦,避免襯墊過度磨損,起到保護鋼絲繩的作用。最右側游動輪的軸向定位通過安裝在天輪軸環形槽內的兩半卡箍實現,為了保證各游動輪之間的間隙合適 (一般為0.2~0.5 mm),卡箍的厚度根據安裝實際情況進行單配。該結構的天輪裝置應用較為廣泛,技術成熟。

圖1 普通天輪裝置結構

- 軸承座 2. 主軸承 3. 鍵 4. 固定輪轂 5. 固定輪 6. 襯墊7. 游動輪 8. 游動輪轂 9. 軸瓦 10. 卡箍 11. 天輪軸

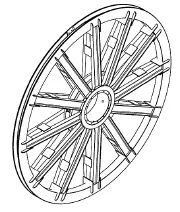

新型天輪裝置在游動輪與天輪軸之間采用滾動軸承代替軸瓦,以減少使用過程中出現的問題,其結構如圖2所示。該結構中每個游動輪的輪轂與軸之間各裝有 2 個滾動軸承作為支撐,各軸承之間通過軸套進行軸向定位。當每根鋼繩的線速度不完全相同時,每個游動輪與軸之間通過軸承可自由靈活地相對轉動。在每個游動輪轂上留有注油孔,使潤滑脂能夠按周期注入軸承內,滿足潤滑需要。此結構的軸承選型受限,相關結構件加工難度大,成本高。如果設計選型不當,可能無法達到預期要求。

2 天輪裝置故障分析及修復方案

天輪裝置使用現場環境惡劣,加上使用不當、維護不及時等原因,導致返廠修復的天輪裝置在進行拆解、檢測后,發現多數天輪存在的不是單一問題。如山東能源淄礦集團唐口煤業主井JKMD-4×4 提升機φ4000×4 天輪裝置進廠修復,拆解、檢測后,發現以下多種問題。

圖2 新型天輪裝置結構

1. 軸承座 2. 主軸承 3. 鍵 4. 固定輪轂 5. 固定輪6. 襯墊 7. 游動輪 8. 游動輪轂 9. 軸套 10. 滾動軸承11. 輪轂端蓋 12. 天輪軸

2.1 游動輪輪轂與軸瓦磨損

2.1.1 故障分析

天輪裝置游動輪 (見圖 3) 的輪轂、軸瓦磨損嚴重,其直接原因是軸瓦潤滑不良。分析其他原因有:① 用戶使用維護不當,潤滑油加注不及時,導致軸瓦潤滑不良;② 天輪裝置舊結構軸瓦潤滑油槽儲油量受限。

圖3 游動輪結構示意

在天輪裝置軸瓦潤滑不良的情況下,天輪運轉時,軸瓦與天輪軸之間潤滑油膜形成受阻,兩者間由滑動潤滑變成了干摩擦,導致天輪產生異響;此時天輪軸與軸瓦之間因相對運轉形成的摩擦力由軸瓦與輪轂之間的固定螺栓承受,在長時間的正反轉運行和沖擊下,固定螺栓會逐漸被剪斷。剪斷之后如果未及時發現而繼續使用,剪斷的螺釘會在游動輪轂內孔端面形成環形溝槽 (見圖 4),也會導致天輪產生異響。同時游動輪轂內孔會因軸瓦與游動輪轂的相對運動而產生磨損。

圖4 磨損的游動輪轂

2.1.2 修復方案

在對天輪裝置進行修復時,先將拆卸下的游動輪一端面向下放置在工作臺上,按輪轂孔找正中心,圓柱度允許公差 0.03 mm。按輪轂孔母線用表找正全長,允許公差 0.03 mm。對 3 個游動輪分別測量輪轂孔內徑、輪轂厚度以及輪轂端面與內孔的垂直度,檢查點不少于 8 個,并制表記錄。根據檢測數據,將3 個游動輪轂內孔加工成統一尺寸及公差帶,輪轂端面根據溝槽深度,在不影響強度的條件下,車去最小量;如果磨損嚴重,可堆焊后再進行修復加工。此時銅瓦的內外圈直徑及軸瓦臺階尺寸需要根據天輪軸和輪轂的最終修復尺寸而定,以保證軸瓦的互換性。

在新軸瓦的設計過程中,為了改善潤滑效果,需對軸瓦結構進行以下改進:

(1) 增加固定螺釘的規格和數量,輪轂上對應的螺釘孔也相應增加 (見圖 5);

圖5 新型軸瓦結構示意

(2) 舊軸瓦內部原有的螺旋油槽 (見圖 6) 改為縱向橫向相結合結構,同時加深油槽深度,較老結構軸瓦儲油量增加 5 倍以上;

圖6 原結構軸瓦示意

(3) 改進軸瓦加工工藝,去掉原有兩瓣軸瓦之間的縫隙,避免天輪在正反方向運轉時對固定螺栓的沖擊。

使用新結構軸瓦修復后的天輪裝置,潤滑得到了顯著改善,解決了天輪的異響問題。山西三元煤業股份有限公司 φ 2800×4 天輪裝置修復、棗莊濱湖煤礦φ 2800×4 天輪裝置修復均采用此修復方案,受到了用戶的一致好評。

2.2 天輪軸磨損與銹蝕

2.2.1 故障分析

據用戶反饋,唐口煤業主井的天輪裝置使用中存在異響。在廠內拆掉游動輪后,發現天輪軸上游動輪配合處有銹蝕、磨損、點坑等問題,并能清楚地看到天輪軸與游動輪配合處的“分界線”,天輪軸結構如圖7 所示。分析原因發現,由于天輪軸瓦潤滑不良,油膜形成受阻,導致游動輪軸瓦與天輪軸之間變成了硬接觸,磨損軸瓦和天輪軸,進而出現異響。

圖7 天輪軸結構示意

2.2.2 修復方案

針對此種問題修復時,先對天輪軸進行探傷,檢測內部是否存在缺陷。如果探傷不合格,建議直接更換天輪軸;如果探傷合格,則對天輪軸表面進行除銹。除銹后,如果發現軸表面凸凹不平的缺陷,修復時首先檢查天輪軸各部尺寸及形位公差,分別制表并作記錄。固定輪輪轂與軸的間隙為 0 ~ 0.15 mm 時,建議采用刷鍍工藝修復;間隙大于 0.15 mm 且小于 2.00 mm 時,建議采用冷融工藝修復。如天輪軸需車削,車削之前,以天輪軸兩端外圓為基準進行找正,允許公差 0.02 mm。根據缺陷情況,游動輪配合處的軸徑,在滿足強度要求時,可以適當減小,將 3 個游動輪處軸徑加工為統一公差帶并達到相應表面要求。由于軸徑發生變化,此時天輪軸瓦需要單配,并將軸瓦單配事項告知用戶。

如果上述缺陷在天輪軸與軸承配合處,修復方案有多種可供選擇。

(1) 電刷鍍法 此工藝簡單,技術成熟,能夠滿足多種金屬鍍層材料需求,可根據不同材料,增大鍍層的硬度和耐磨性。刷鍍時工件溫度低,鍍層殘余應力小,不會對基體造成二次破壞。此工藝適合磨損量小于 0.2 mm 的情況,但對工件表面預處理要求高。

(2) 補焊修復法 此方法適用于磨損量 1 ~ 2 mm的情況。使用相應焊條在軸頸磨損部位進行堆焊,自然冷卻,不得強制冷卻。強制冷卻會增加補焊部位的硬度和應力,給車削找正帶來困難。

(3) 脈沖冷焊法 采用耐磨的薄鋼皮包住軸頸磨損處,使用脈沖冷焊機進行點焊,使軸頸尺寸達到相應要求。該方法的優點為處理時間短,費用較低,不需再次車削;缺點為修磨后是一層很薄的附著物,在與軸承熱裝時可能起皮,如果工藝不好,設備運轉時還可能“耍圈”。

以上各修復方案都有一定的優缺點,在天輪軸的修復過程中均得到了廣泛應用,修復效果反饋良好,用戶可根據具體需要進行選擇。

2.3 軸承銹蝕

2.3.1 故障分析

返廠修復的天輪裝置軸承座打開后,發現內部多為脂水混合物,軸承內部銹蝕嚴重,如圖8所示。在正確使用、維護及時的情況下,軸承不應出現這種問題,其原因是:軸承座端蓋密封年久老化,在露天雨水的沖擊下,雨水從失效的密封處進入軸承座內部,使得軸承潤滑不良,在重載條件下造成軸承磨損銹蝕。

2.3.2 修復方案

為了保證天輪裝置運行的安全性及穩定性,建議用戶直接更換新軸承。

圖8 銹蝕軸承

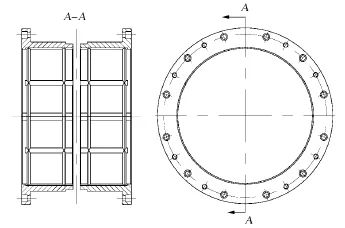

2.4 襯墊磨損嚴重過度

2.4.1 故障分析

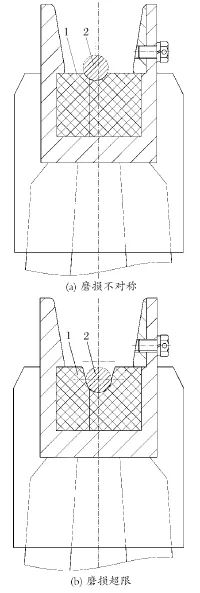

圖9 襯墊磨損示意

天輪裝置在返廠修復時,天輪襯墊磨損一般出現2 種情況 (見圖 9),襯墊磨損左右不對稱和襯墊深度方向磨損超限。分析其原因:襯墊左右磨損不對稱是因為天輪裝置與主軸裝置不對中所致;襯墊磨損嚴重直接原因是鋼絲繩與襯墊發生了相對運動,鋼絲繩打滑,輪緣偏擺較大也是原因之一。

2.4.2 修復方案

出現襯墊磨損過度時,直接更換新的襯墊。磨損的襯墊在拆除時由于安裝貼合較緊,人工拆除較費勁,此時可以直接車掉。在設計新的襯墊時,如果沒有輪緣圖紙,需要重新測量輪槽尺寸。在測量過程中,由于輪槽結構的特殊性,常常導致測量誤差較大,此時可以根據測量的尺寸先做一對襯墊進行試裝,根據試裝情況修改襯墊圖紙,以保證新的襯墊與輪槽貼合良好,在使用時襯墊不發生滑動,滿足提升使用要求。

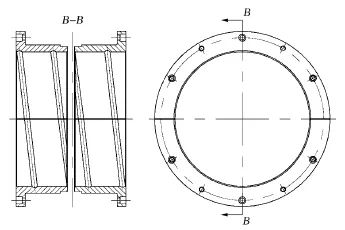

2.5 固定輪及游動輪輪緣偏擺

2.5.1 故障分析

返廠修復的天輪裝置,輪緣偏擺超差是常見問題。分析其原因,可能是天輪裝置在起吊安裝時沒有專業吊裝工具,直接起吊輪子導致輪緣變形,偏擺過大。

2.5.2 修復方案

輪緣處偏擺過大,可采用高溫火槍進行局部加熱矯正。此方法簡單方便,可直接在井架上操作,但對工人技術要求很高。輪緣矯正后,直徑不大于 3.0 m的天輪在單輪狀態,輪緣處偏擺量不應大于 2 mm,組裝后輪緣處偏擺量不應大于 3 mm,即為合格;直徑大于 3.0 m 的天輪在單輪狀態,輪緣處偏擺量不應大于2.5 mm,組裝后輪緣處偏擺量不應大于 3.5 mm,即為合格。

無論是在井架之上還是在設備生產廠家進行矯正,此種方法均被廣泛應用,效果明顯。特別是在井架之上矯正時,可以利用檢修期間來完成,不影響正常生產,得到用戶好評。

2.6 輪輻銹蝕及焊縫開焊

2.6.1 故障分析

輪輻銹蝕嚴重及焊縫開焊也是天輪裝置修復中的常見問題,其原因是:天輪裝置露天安裝在幾十米高的井架上,長期風吹日曬或雨淋,使用工況惡劣。

2.6.2 修復方案

對銹蝕的固定輪、游動輪進行噴砂除銹,注意用鋼板保護輪轂內孔及端面,避免二次傷害。如果用戶自行更換過天輪襯墊或襯板磨損較小無需更換時,需采取措施保護襯墊。噴砂除銹后,需對焊縫進行檢測,焊縫不達標的要及時進行補焊,直至滿足出廠要求。如果發現輪輻鋼板剩余厚度不能滿足強度要求時,需對輪輻進行更換,銹蝕嚴重無法修復時,應考慮更換整個輪輻。

3 結語

列舉了對多繩摩擦式提升機天輪裝置返廠修復時出現的常見問題,分析了形成原因,并給出了相應的修復方案及修復過程中注意的事項,對天輪裝置返廠修復具有一定的指導意義。以上修復方案已經廣泛應用在天輪裝置修復實例中,延長了天輪裝置的使用壽命,降低了生產成本,得到了用戶的一致好評。